Cấu trúc hệ thống BMS: cảm biến, MCU, giao tiếp CAN và điều khiển

Ngày đăng: 30/10/2025 14:18:41

Lượt xem: 678

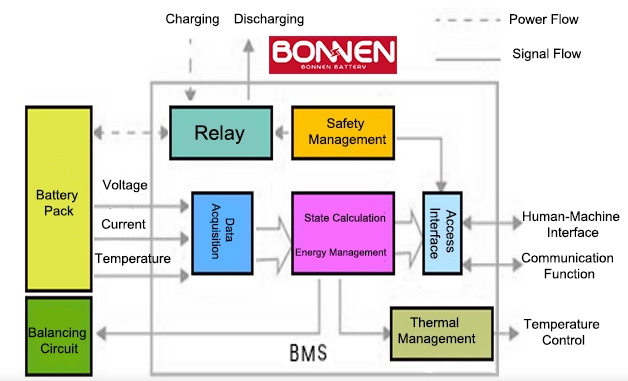

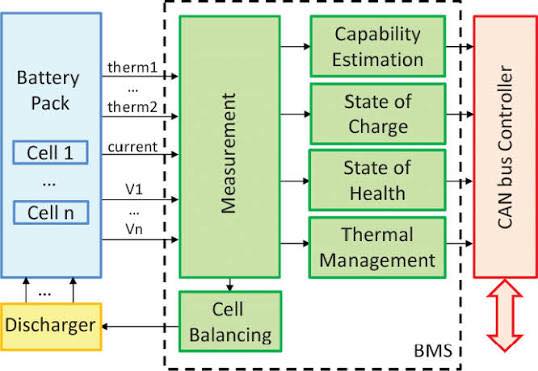

Hệ thống quản lý pin (Battery Management System - BMS) là một hệ thống điện tử phức tạp, đóng vai trò trung tâm trong việc giám sát, kiểm soát và bảo vệ bộ pin lithium-ion trong xe điện. BMS không chỉ đảm bảo hiệu suất tối ưu mà còn kéo dài tuổi thọ pin và ngăn chặn các rủi ro an toàn như cháy nổ hoặc suy giảm dung lượng. Trong xe điện, BMS tích hợp chặt chẽ với các hệ thống khác như bộ điều khiển động cơ và hệ thống sạc, giúp xe hoạt động an toàn và hiệu quả. Các thành phần chính của BMS bao gồm cảm biến, vi điều khiển (MCU), giao tiếp CAN và phần mềm điều khiển. BMS có thể được thiết kế theo các kiến trúc khác nhau, chẳng hạn như tập trung, phân tán hoặc mô-đun, tùy thuộc vào quy mô và yêu cầu của bộ pin.

Dưới đây là sơ đồ kiến trúc tổng quát của BMS, minh họa cách các thành phần kết nối và tương tác:

Sơ đồ khối BMS chi tiết với các module giám sát

1. Cảm biến: Đo điện áp, dòng điện, nhiệt độ từng cell pin để phát hiện bất thường

Cảm biến là “mắt và tai” của BMS, thu thập dữ liệu thời gian thực từ từng cell pin để phát hiện các bất thường. Chúng bao gồm ba loại chính: cảm biến điện áp, dòng điện và nhiệt độ.

1.1 Cảm biến điện áp: Thường sử dụng bộ chuyển đổi tương tự-số (ADC) tích hợp trong chip giám sát cell (như AFE - Analog Front End). Chúng đo điện áp của từng cell với độ chính xác cao (thường ±1 mV) để tránh tình trạng quá áp (overvoltage >4.2V) hoặc dưới áp (undervoltage <2.5V). Trong bộ pin lớn, cảm biến này được lắp đặt song song với mỗi cell để giám sát độc lập, giúp phát hiện sự không đồng đều giữa các cell.

1.2 Cảm biến dòng điện: Sử dụng hiệu ứng Hall (Hall effect) hoặc shunt resistor để đo dòng điện sạc/xả. Cảm biến Hall effect phổ biến trong xe điện vì không tiếp xúc trực tiếp, giảm tổn hao và tăng độ an toàn, với phạm vi đo lên đến hàng trăm ampere. Ví dụ, trong quá trình sạc nhanh, cảm biến này theo dõi dòng điện để ngăn chặn quá tải (overcurrent). Dưới đây là hình ảnh một cảm biến Hall effect điển hình:

“Cảm biến dòng điện Hall effect sử dụng trong BMS.”

1.3 Cảm biến nhiệt độ: Sử dụng thermistor NTC (Negative Temperature Coefficient) hoặc PTC (Positive Temperature Coefficient) để đo nhiệt độ tại các điểm nóng như giữa các cell hoặc bề mặt pack. Nhiệt độ hoạt động lý tưởng dưới 60°C; nếu vượt quá, BMS kích hoạt làm mát. Cảm biến này thường được lắp đặt ở nhiều vị trí để tạo bản đồ nhiệt độ toàn bộ pin, giúp phát hiện sớm các điểm nóng cục bộ có thể dẫn đến thermal runaway.

Các cảm biến hoạt động liên tục với tần suất cao (thường 10-100 Hz), truyền dữ liệu đến MCU qua bus nội bộ. Độ chính xác của cảm biến là yếu tố then chốt, vì lỗi đo có thể dẫn đến ước lượng sai lệch về trạng thái pin.

2 MCU (Microcontroller Unit): Bộ xử lý trung tâm tính toán trạng thái pin (SOC, SOH), thực hiện thuật toán điều khiển

MCU là “bộ não” của BMS, xử lý dữ liệu từ cảm biến và thực hiện các thuật toán phức tạp. Thường sử dụng vi điều khiển dựa trên kiến trúc ARM (như STM32 hoặc TI MSP430), MCU có khả năng xử lý thời gian thực với tốc độ cao (lên đến 100 MHz) và tích hợp các ngoại vi như ADC, PWM và giao tiếp serial.

Chức năng chính của MCU bao gồm:

a-Tính toán trạng thái pin: Ước lượng SOC (State of Charge) và SOH (State of Health) dựa trên dữ liệu đầu vào.

b-Thực hiện thuật toán điều khiển: Kích hoạt cân bằng cell, bảo vệ và giao tiếp.

c-Xử lý lỗi: Phát hiện và ghi log các sự cố, đồng thời kích hoạt chế độ an toàn (failsafe mode).

Trong BMS phân tán, mỗi module có MCU riêng để giảm tải cho MCU chính. MCU thường chạy trên hệ điều hành thời gian thực (RTOS) như FreeRTOS để đảm bảo ưu tiên nhiệm vụ cao.

3 Giao tiếp CAN (Controller Area Network):

Giao thức kết nối BMS với các hệ thống xe khác, truyền dữ liệu thời gian thực. CAN là giao thức giao tiếp tiêu chuẩn trong xe điện (theo ISO 11898), cho phép BMS trao đổi dữ liệu với các hệ thống khác như ECU (Engine Control Unit), bộ sạc và hệ thống an toàn. CAN hỗ trợ tốc độ lên đến 1 Mbps, chịu lỗi cao và truyền dữ liệu thời gian thực mà không cần host chính.

Trong BMS, CAN truyền các thông số như SOC, nhiệt độ và cảnh báo lỗi đến bảng điều khiển xe. Ví dụ, nếu pin quá nóng, BMS gửi lệnh qua CAN để giảm công suất động cơ. CAN bus thường được thiết kế với hai dây xoắn (CAN-H và CAN-L) để giảm nhiễu điện từ, đảm bảo độ tin cậy trong môi trường xe điện đầy nhiễu.

Share on facebookTin tức khác